自動サイホン

初期の衛生陶器には芸術性のような何かを感じる。

これは男子小便器につながっていた自動サイホン式洗浄装置。

「Toyotoki」のロゴを調べてみると、昭和37年~44年に採用されていたらしい。

今から48~55年前ということになる。

これが自動的にサイホンを起こすM字管である。

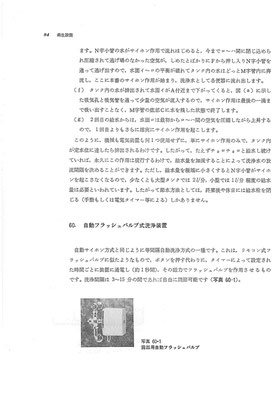

これを最初に知ったのは、私がこの業界に入って間もなくの頃に読んだ『設備読本』の記述による。

この素晴らしい発明に、当時会社員だった私は朝の通勤電車の中で感動した。

これが、久しぶりに本棚から引っ張り出してスキャンしたそのページ。

今でも感動する。

このタンクは廃棄物として捨て難く、事務所に持ち帰って自動サイホンを実際に起こしてみた。(菅沼)

曲面の出窓

千葉港近くのコンビニ駐車場から見えた壁。

「お、これは変な壁だ」と思わせる何かがある。

曲面の出っ張りは出窓だった。

アルミサッシの形が少しずつ異なっている。

ピロティに見えている柱型から鉄骨造だと思われるが、この曲面の素材は何だろうか?

正面に廻ると、外付けブラインドが付いていた。

日差しを遮り、眺望も確保し、下の通りの様子も分かる、というデザインなのだろう。(菅沼)

天端レベルポインター

基礎工事で見かけた部材。

この「天端レベルポインター」は、立ち上がりの生コン打設時に高さの目印とするものである。

上端を天端レベラーの仕上がり面の高さとして設置し、下の羽根まで生コンを打設する。

これは取り付け高さを調節するためにレベルポインターを回転させる道具。

上のハンドルを回すと中の軸が回り、下の歯が回転する。

アルミの四角い軸にレーザー水平器の受信機を取り付け、ピー音が鳴ったら回転を止め、設置が完了する。(菅沼)

「鶴舞の家」電柱の支線移動

電柱の支線を移動する工事の様子。

支線が建物前面に張られていて車の出入りに支障があるので、東京電力に移動をお願いした工事である。

電柱の上では支線を止める新しい金具を取り付けている。

下では新しいアンカーを埋めるための試掘を行っている。

これが新しく埋められるアンカー。

ドリルの径、つまり電柱の径と合っている。

アースドリルの先端はこのような形状をしている。

掘った土の様子。数回に分けて掘り、脇に山にしておいて埋め戻す。

穴にセットされたアンカー。

深さは2m以上あるだろう。

これだけの深さが必要だということを知った。(菅沼)

コンクリート供試体研磨機

生コン工場の試験室にある「供試体研磨機」の写真。

現場で採取した供試体の圧縮面は、そのままでは完全な平滑面ではない。

このまま圧縮すると面での加圧にならない。

これは供試体の圧縮面を研磨するための研磨機である。

タオルが掛けてあるところに供試体を載せる。

研磨に使われた水はホースを通って下の排水溝へ流れていく。

研磨するダイヤモンドディスク。

研磨後の供試体。

圧縮面は平滑になっている。(菅沼)

ALCの水切り

鉄骨造ALC外壁の雨漏り補修の記録。

この事務所の窓上から雨が漏るという相談を受けた。

シーリングの補修をおこなっても数年でまた漏り始めるということで、他に何か方法はないかと考えた結果、水切り板金をサッシの上のALCに差し込むことになった.

水切りはこのような形に折られた。

右側が溝の中に差し込まれる。

墨を打ち、まずは丸ノコで切り込みを入れる。

次にタガネで溝を掘る。これが一番大変な作業である。

溝がつながった。

ALCの継ぎ目のシーリングが見えた。

通常のシーリングは幅と厚みが同じくらいだと思っていたが、このような打ち方があるのだろうか。非常に薄いこのシールは、どうやって施工したのだろうか。

水切りを短いビスでALCの溝に固定し、シーリング材で溝を埋めた。

アルミサッシの上の被せられた水切り板金は、サッシと一体化して目立たない。

その後に雨が数回降ったが、この部分からの雨漏りはないという報告を受けた。

鉄骨造の建物に張られたALC版は、おそらくかなり動いているのだろう。

パラペットの板金笠木も怪しい。

どこから水が挿しているのかは、まだ確信が持てない。(菅沼)

クレーンの動き

先日の上棟作業では、電柱を亘る光通信ケーブルと仮設外部足場が近く、さらにその間にクレーンを設置して材料を吊り上げなければならなかった。

そのため、どのような動きになるかを図面で確認した。

車両は10t吊・6段ブームのラフテレーンクレーン。

これのdxfCADデータをメーカーからダウンロードして、JWWcadで家の断面図に重ねてみた。

光ケーブルと足場最前面の位置を書き込むと、ブームを伸縮させながら全部の範囲をカバーできそうである。

NTTが管理する光ケーブルに防護管を設置すべきかどうかの判断が必要でこの図面を書いた。

防護管設置の価格を聞くと、決して安くはない。しかも必要なのは上棟の1日だけだ。

結論としては、防護管はやらなかった。

(もし設置する場合は、作業日は申請から1週間程度後になる。)

さらに、クレーンに近くなる外部仮設足場の上部に2mの建地を使い、万一ブームが引っかかるときには上部を解体できるように準備した。

通常、6mの高さの足場を組む場合は、最初に2mの建地を地面に並べるため、上に4mの建地が載ることになる。これでは容易に解体が出来ない。

実際には足場の解体を行うことはなかった。

実際の作業がどうだったかクレーンのオペレーターに聞くと、やはりブームを頻繁に伸縮させながら作業をしたとのことだった。(菅沼)

ロール網戸

蚊が増えるこの時期から網戸は必需品になる。

意匠的にあまり歓迎されることのない網戸は、特に開き窓ではどうすれば良いのか迷う。

バー型のハンドルで開け閉めする開き窓やすべり出し窓には網戸は内側に付くが、ガラス障子の開閉時には網戸も毎回必ず開閉しなくてはならない。

オペレーターハンドル式のすべり出し窓なら安価な固定網戸が付けられるが、頭を窓から出すことが出来ず、見える景色も常に網戸越しになる。

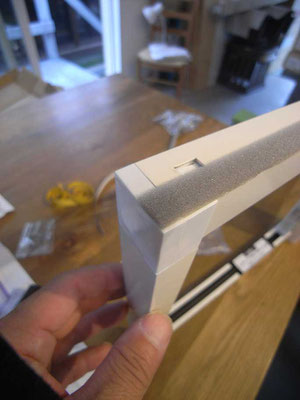

トレーラーハウスのすべり出し窓にロール網戸をDIYで取り付ける記録。

注文した品物が届いた。

開口部の実寸からタテ・ヨコそれぞれ5mmずつ小さいサイズで製作されている。

開梱するとこんな感じ。

材料を確認して、組み立てる。

5mmの隙間を埋めるスポンジを取り付ける。

窓枠にアングルを固定する。

窓枠に本体を押し込んで取り付ける。

両面テープだけでも十分な強さでアングルに固定されるが、念のため同梱の金具で窓枠に固定して完了する。

これでようやく蚊に悩まされずに打合せが出来る。(菅沼)

仮設電気の引き込み

電気を引き込む実際の作業を見てみよう。

これは仮設電気の引き込み作業に偶然立ち会うことが出来たときの記録。

この作業に意識的に立ち会うことは、工務店の仕事としてはない。

まずは高所作業車で引き込み用の電線を仮に配置する。

次に、電柱側と仮設電柱側に分かれて作業が進む。

これは電柱側の様子。

電圧が掛かって大量の電流が流れている電線が剥き出しになっている。

この様子を見るのは、私などはかなりの恐怖を覚える。

取り付け位置のカバーが外され、3本の電線が順番に固定されていく。

最後にカバーが元に戻される。

こちらは仮設電柱側の様子。

接続は電柱側よりも先に完了している。

1時間かからずに引き込みが完了した。

流れは次の通り。

1、電気工事店に仮設電気の設置を依頼する。

2、電気工事店が仮設電柱を立てて東京電力に設置の申請をする。

3、申請から約1週間後、東京電力が引き込み工事を行う。

(菅沼)

鉄筋結束機

現場で初めて見た道具。

鉄筋結束機だ。

この型は廃盤となっている。現行商品の定価は¥200,000前後である。

所有している職方の話では、かなりの優れ物らしい。

youtubeを見ると、この結束線が先端から出てくるくると巻きつく様子がわかる。

https://www.youtube.com/watch?v=-QoHpKUQSpA

https://www.youtube.com/watch?v=yxK5E3xBlR8

これなら鉄筋を左手で支えたまま、片手で結束できる。

この種の工具は、バッテリーの寿命が来たときが問題だ。

ネットで探すと、廃盤となった現在ではどうも互換バッテリーしか選択肢が無いようだ。(菅沼)

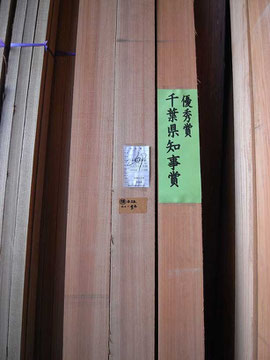

表美展 2016

先日開催された表美展の様子。

表美展とは、千葉県表具経師内装組合連合会が主催する、伝統技能継承・後継者育成を目的とした展示会である。

参加する職人の数は年々減っているとの話だ。

部材寸法の比率が決まっているところは、社寺建築と似ている。

職人はまず伝統を学ぶところから始まるのだろう。

専門知識のない私にはどうやって作っているのかが見えてこない。

身近にある表具といえば襖があるが、屏風や衝立を住宅で見かけることはない。

畳敷きの居酒屋などでは衝立を見かけることはある。

開放的な間取りが多い今どきの住宅では、実は上手に使える場面は多いのかもしれない。(菅沼)

外シャワー増設

一宮海岸近くのサーファーの家に外シャワーを増設した。

もともとは水栓柱の単水栓にホースを取り付け、シャワーヘッドをホースに付けて使っていた。

今回はエコキュートから温水を引き、冬でも快適なシャワーにしている。

エコキュートの貯湯タンクは家の対角線上の反対側にあり、お湯は土中を延々と流れてくる。

凍結防止の保温材を基礎の高さまで立ち上げている。

保温材から上は、温暖な房総半島といえども凍結する可能性が高い。

東側にあるこのシャワーは、朝の太陽の光で解凍されることを期待している。

シャワーのヘッドはカクダイ製。

エルボとパイプホルダー。

バルブ・ニップル・エルボ・チーズが密集している。

お湯と水のハンドルはカクダイ製。

中央のバルブは凍結対策の水抜き用。

既存の単水栓を水側に取り付けている。(菅沼)

住宅の登記について

内部の仕上げを行う施主。

登記を行うには、現在の基準では内部の仕上げが行われていなければならない。

「石膏ボード仕上げ」で確認申請をしていれば、完了検査は石膏ボードのままで通るのだが、登記を完了検査の前に行なう(検査済み証ではなく引渡し証明書で行う)場合は「石膏ボード仕上げ」が許されないということになる。

石膏ボードは下地材として一般的には認識されており、法務局としてはこれが完成とはみなさない。

その理由は、登記後に工務店が倒産してしまい、抵当権が設定されているにもかかわらず施工途中で放置される現場が以前に多発したことが挙げられる。

あくまで完成した住宅のみが登記できるということなのだ。

完成と言う言葉の意味が問題なのだが。(菅沼)

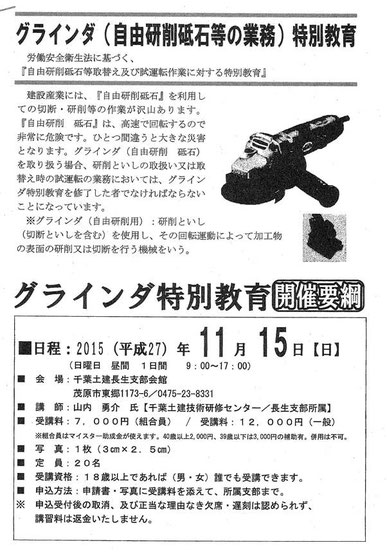

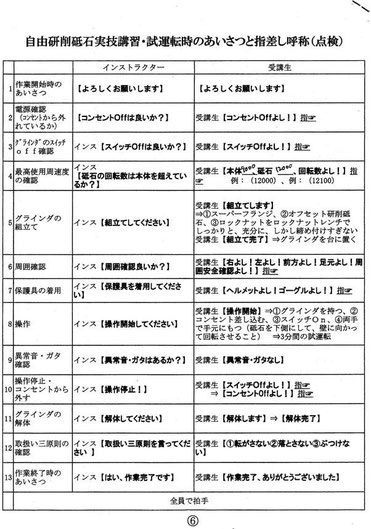

グラインダ特別教育

当事務所が加入している千葉土建組合が主催した「グラインダ特別教育」に参加した。

これがその告知パンフレット。

前回の丸のこ講習に続いての受講だが、半日で終わる丸のこ講習と違い、一日の講習となる。

丸のこ講習は「平成22年7月14日付け基安発0714号」に基づく「安全衛生教育」という位置付けであるのに対して、グラインダ講習は「労働安全衛生規則第39条」によって定められた「特別教育」という位置付けであり、グラインダ作業は「危険または有害な業務」とされている。

39種類ある特別教育の中で、グラインダは1番目に制定されている。

現場での災害が多く、教育の必要性があると最初に認識されたのだ。

これがテキストの表紙。

・砥石の最高使用周速度を必ず守る

・決められた使用面以外の使用禁止(側面使用の禁止)

・ディスクのラベルの読み方

・1分間、3分間の試運転

など、新しい知識が得られた。

砥石は砥粒・結合剤・気孔によって構成されており、金属製の丸のこ刃と違って回転中に破裂する可能性がある。

そのため、破損に備えてグラインダには砥石の覆いがある。

砥石の破片が頭部に刺されば、死亡する可能性がある。

丸のこは3000~5000rpmだが、グラインダは9000~12000rpmである。

刃を損傷するような取り扱いは厳禁である。

実は私は特別教育を受ける前からグラインダを使用してきた。

皮手袋と保護めがねは必ず使用してきたが、砥石の側面使用を行っていたことを反省しなければならない。

講習の最後の実技はこのように行われる。

指差しによるこのような安全確認は、面倒がらずに習慣化すべき内容である。

事故で失った健康は二度と元に戻らないかもしれないからだ。(菅沼)

劣化したサイディングをどうするか

採算を優先してメンテナンスが先延ばしにされてしまうのは、賃貸住宅に特有の傾向かもしれない。

これは外壁の補修を依頼された実例である。

このような状態で依頼されるのは珍しいことではない。

塗膜が剥がれてサイディングの地肌が見えている。

サイディングが水を吸うかどうかは、塗膜の状態に掛かっている。

サッシ上のサイディングが水を吸って色が変わっている。

崩れてしまったサイディング。

ここはまだパテが盛れるかもしれない。

ここはパテ盛りも無理だろう。

サイディングが層に分かれて崩れている。

どうすればいいのだろうか。

外壁に取り付けられている金物や配管は多い。

ここだけを見ても、補修の困難さを想像してため息が出てしまう。

ここまで劣化が進むと、外壁を張り被せるしか補修の方法が無いだろう。

しかし、採算が取れるのだろうか。

塗装でなんとか誤魔化して欲しいというのが希望なのは、よく分かる。

しかし、多額の費用を掛けた塗膜が半年で剥がれたとしてもクレームにしないと約束出来る施主がいるのだろうか。

そのような危険を冒す仕事を引き受ける塗装職がいるのだろうか。

少しでも長くこの世に存在するためには劣化の早期発見・早期治療が必要なのは、人間も建物も同じなのだ。(菅沼)

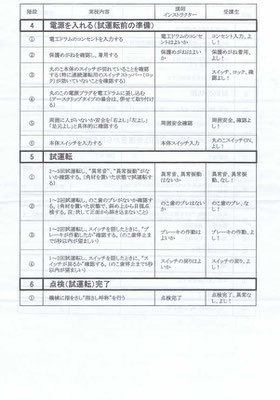

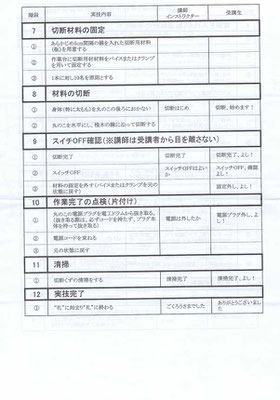

丸のこ等作業従事者安全衛生教育

使い慣れていると自分では思っている「丸のこ」、これの講習会に参加した。

5.5時間の講習である。

丸のこの安全についての前に、建設作業全般の安全確認がある。

高所作業の安全まで解説されている。

作業実技がある。

この表に従って指差し確認しながら2人一組で作業を実際にやってみる。

自己流で安全には留意しているつもりだが、講習を受けることでDIYerへの指導にも自信が付く。

(DIYerも受講することが望ましい。)(菅沼)

嵌合式たてはぜ葺き

施工性に優れた「嵌合式たてはぜ葺き」について。

嵌合は「かんごう」と読む。文字通り、はめ合わせる方式だ。

土気の家の屋根勾配は6寸である。

屋根足場が無くても歩けると一般的には言われている勾配の限界だが、私は恐怖を感じる勾配だ。一度バランスを崩して転倒でもしようものなら、傾斜面に留まることは出来ないだろう。

まして板金を流れ方向に葺いた後ならなおのこと、足袋の裏に付いたホコリで足元をすくわれることもあるだろう。

野地板の上を歩いた実感から、親綱を3本張った。

下に来る材のビス留めの様子。

上から被せている様子。

これは一番上の棟付近の納まりで、立ち上がりを作っている。

この嵌合部の加工は工場で行い、現場には加工済みの状態で運ばれる。

素早い現場作業が可能で、芯木なし瓦棒葺きのような道具を使う屋根上作業が無い。

急勾配屋根での安全性も増し、優れた施工方法だと実感した。(菅沼)

マキタホゾキリ

解体現場で発生した産業廃棄物を中間処理場へ軽トラで運んだ時に見た「廃棄物」。

どう見てもゴミではなく、道具に見えた。

思わず近寄って見入っていたら、作業員さんがモーターは普通に動いたとおしえてくれた。何をする機械なのかは分からなかったようだ。

可動部分は、私が持っている錆だらけのホゾキリよりも状態が良く、滑らかに動いた。

この道具の持ち主は、なぜこの決断をしたのだろうかと考えてしまった。

出番がない機械だったことは分かるが、道具を手放すことは単に物を捨てるのとは違う、何か感情的なものが伴う。

中古道具市場に出すことも出来たはずだが、今更ホゾキリを購入する人もいないということだろうか。

道具を使って生み出されたものこそが勝負どころと考えることも出来る。

あるいは、人も作品も諸行無常と思うことも出来る。

写真など撮らなければよかったのかもしれない。(菅沼)

コンクリートの壊れ方

基礎コンクリートを圧縮し続けると、どのような壊れ方をするのだろうか。

基礎に使われているコンクリートの4週圧縮強度試験で、内部の破壊が起こった後に加圧し続けてもらった。

この供試体は配合計画より強い29.5N/平方ミリメートルの強度がある。

結果は、このように崩れた。(菅沼)

水栓柱の塗装

よく見かける水栓柱の塗装について。

庭先でよく見かけるこの水栓柱の材質はポリ塩化ビニルである。

この塗装には2液混合型ウレタン塗料のスプレー缶を使った。

一般品で価格を抑えながら、塗装で質感を変えることが出来る。(菅沼)

薪ストーブのメンテナンス・4(作業後)

9:00から始まった作業も12:30に完了した。

綺麗になった煙突口。

煙突内部はこのようになった。

心配していたメルトダウンは起こっていなかった。

交換した新品の耐熱パネル。

床は灰で覆われてしまうので、そのまま使用することになった。

タールが取り除かれた煙突囲い。

新品のようになった。

これは交換作業前の、扉のガラスを留めているビスの様子。

ガスケットは白くなり、脆くなっていた。

ガラス・ビス・ガスケットが取り替えられた。

扉を閉めたときの気密感が新品の頃に戻った。

オリーブオイルで磨かれて、黒光りするストーブに戻った。(菅沼)

薪ストーブのメンテナンス・3(作業用具)

薪ストーブのメンテナンスに使われる用具の記録。

ストーブ本体の磨き仕上にはオリーブオイルが使われていた。

これは扉のガラスを固定しているビスとビス穴に吹き付けられた潤滑油。

炉内に露出しているビスを回すためのねじ抜き工具。

奥のモールはガラスと扉の間に挟みこむ。

扉と本体の間に入るガスケットを固定するための接着剤。

ガスケットも熱で劣化する消耗品である。(菅沼)

薪ストーブのメンテナンス・2(作業中)

まず、煙突上部からブラシを突っ込んで煙突内部のすすをストーブ内へ落とすための準備がなされた。

ストーブ本体にマスカーを巻き、集塵機の準備が完了した。

煙突囲いを外し、こびり付いたタールを落とす。

ワイヤーの先に着いたブラシで煙突内部をこする。

ブラシにタオルを巻いて、仕上げる。

ストーブ内部に落ちたすすを集塵機で吸い取る。

煙突の真下に落ちたすすの様子。

非常に細かい粒子である。

外された耐熱プレート。

一番奥にあるプレートはバラバラになってしまった。(菅沼)

薪ストーブのメンテナンス・1(作業前)

薪ストーブの季節が終わり、今年は専門職によるメンテナンスを依頼した。

今シーズン途中で、扉のガラスが割れてしまった。

そのまま使い続けてしまったこと、建設残材の杉松系針葉樹が主な燃料だったこと、これらの理由で煙突内部が過剰に加熱されてメルトダウンしていないか心配だった。

8年の使用で、内部の耐熱パネルにもひびが入り、表面がぼろぼろである。

煙突囲いを取ると、すすが付いた煙突本体が見える。(菅沼)

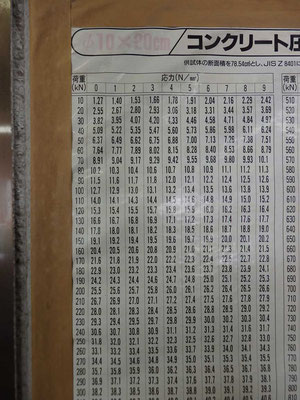

コンクリート4週強度試験

大網白里の家の基礎コンクリート4週圧縮強度試験の記録。

この生コン工場の事務所1階に試験室がある。

左は水中封かん養生中の供試体。

右の圧縮試験機で圧縮する。

圧縮の荷重は3体共240kN辺りで止まった。

供試体の内部で破壊が起きて、応力が急激に減少する。

右は壁に貼ってあった荷重と応力の換算表である。

工事監理報告書に添付する写真を撮る。

右は骨材と水の見本である。(菅沼)

かんな屑

自動かんな盤で出た大量の削り屑をどのように処理するかの一例。

田舎の工務店では結構一般的な処理方法だろう。

これは近所の酪農家(牛乳生産者)の敷地内にある倉庫の様子である。

目の前にあるのは籾殻の山だ。米何億粒分の籾殻なのだろうか。

これを牛糞に混ぜて発酵させるとたい肥となり、畑に撒かれ農産物になる。

ここにはかんな屑を混ぜてもよく、酪農家の許可をもらって置いていける。

中央の袋は集塵機のダストバックである。

隣にある牛糞の発酵棟。

手前で混ぜられ、反対側から使われていく。

独特の「田舎のにおい」が漂っているが、それほど強烈というわけでもない。

食物は循環している。(菅沼)

大網白里アリーナ

大網白里の水田地帯に突如姿を現す大網白里アリーナ。

日常会話では大網アリーナと呼ばれている。

南側にある芝生の庭から見た夜景。

都会的な雰囲気を作り出しているが、全ての高さが低く抑えられていて身近に感じられる施設だ。

北側に位置する体育館の内部はトラスと張弦梁による広大な無柱空間だ。

これだけの空間を作るにはどれだけの足場を組むのだろうか。

巨大な建設物を見ると、工事に要した仮設足場がいつも気になる。

この階段は体育館の2階観客席へつながる。

正面に見える部分がこの施設の正面玄関だ。

日中は右側に見えるハイサイドライトから光が差し込む。

剣道場へつながる廊下。

壁も天井も複雑な形態で、流れと淀みを作り出している。

設計の想像力と施工の技術力を感じる建物の中に入ると、しみじみと腕を組んで見入ってしまう。(菅沼)

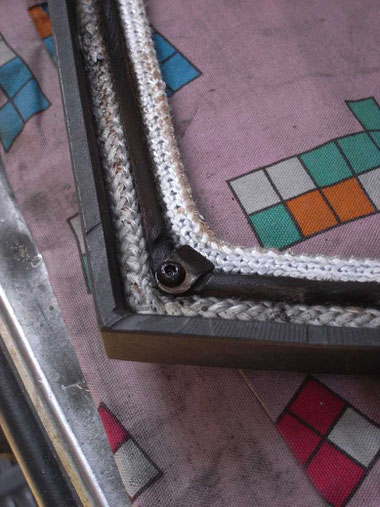

ヒヤシンスハウスの窓

ヒヤシンスハウスの外部木製建具には塗装が施されている。

建具のこの色が建物の印象を左右する要素となっている。

南東の角にあるこの大きな窓の納まりには特徴がある。

引き込みの外付け建具で、上吊構造である。

上の吊金具はこのように考えられている(左写真)。

戸車は上に付いている。

建具の下端は詳細な納まり図はないので、右写真のように考えられている。

単純で見事な納まりだ。

こちらは北側の横長窓。

戸袋の大きさから、雨戸は3枚だろう。

左側の写真で、戸袋が一筋敷居・鴨居から外に出っ張っていないことが分かる。

残り2枚は内側へ納められているようだ。

手前の雨戸をずらしてみると右の写真のようになり、奥の雨戸が見えた。

寝室の出窓。

厚さ24mmくらいの板で持ち出している。

丁番は青銅製だろうか。

錆びない金属を手に入れた人類だが、ここでは錆がいい感じなのだ。(菅沼)

ヒヤシンスハウスの外壁

ヒヤシンスハウスの特徴のある玄関付近。

この狭い窪みが人を招き入れる。

外側と内側では板の風化具合が異なっている。

玄関左側の外側の板の様子。南面である。

10年間の曝露が浮作りの板を作り出している。

よく見ると、超仕上げは掛けられておらず、プレーナーの刃の跡が分かる。

釘には錆が無く、丁寧に打ち込まれている。

木目によって随分と違った表情になる。(菅沼)

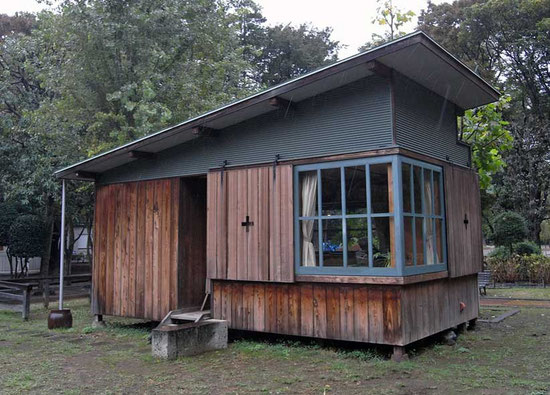

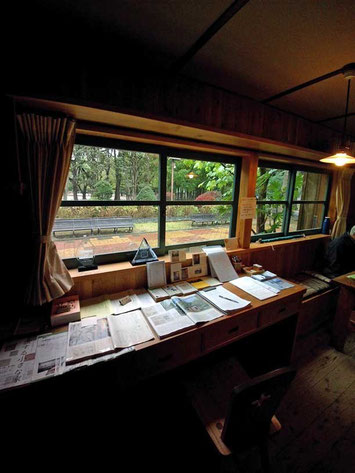

ヒヤシンスハウス

ヒヤシンスハウス訪問の記録。

今年築10年を迎えたヒヤシンスハウス。

外壁が自然な感じで風化していた。

この小さな家のゾーニングは、この玄関の取り方で全てが決まっているように思う。

長方形に窪みを設けて、このように室内に入る。

室内側から見ると、この出っ張りが3箇所の居場所を作り出している。

まずは南に向いた最も景色の良い部屋に直接入り込む。

玄関から室内に入り振り返ると、裏側に寝室が見える。

これは落ち着く狭さだなと、多くの人が共感するだろう。

玄関を背にして座る椅子と机と正面の横長の窓。

トレーラーに載せて、いろいろな景色の良い場所に持って行きたくなる。(菅沼)

ニュー新橋ビルの階段

新橋駅前のSL広場やニュー新橋ビルを含む1万平方メートルのエリアが再開発されるというニュースを読んだ。

新橋には会社勤めをしていたこともあり、ニュー新橋ビルには思い入れがある。

これは休日のニュー新橋ビル4階の階段室。

休日はこのように人影が少なく、落ち着いて歩ける。

テラゾーの階段。

私はこの昭和な感じが好きなのだ。

階段室の壁。

ニュー新橋ビルを調べてみると、竣工は1971年、設計は松田平田坂本設計事務所、施工は竹中工務店である。初めて検索した。

この素晴らしい雑居ビルが無くなるのは寂しい。(菅沼)

小屋展示場・1

都心の新橋で開かれていた「小屋展示場」を見学した。

私が行った日はちょうど台風18号と19号の合間だった。

今時の「小屋」という言葉に込められた概念は、「住宅ではない」という主張のようだ。

全部自分の意思と責任で建てるのだから自由にさせて欲しい、という根源的な欲求を思い出す。

構造強度・断熱性能・確認申請・・・

自分の仕事としては逃れることの出来ない現実も、同時に思い出している。

自分ではこういう発想は出てこないなぁ、という小屋がこれ。

最高高さ1500mm程度のこの小屋は、3’×6’のランバーコア1枚の上に載せられている。

この小さな部屋に寝そべると、意外にも居心地が良い。

ここの窓から外の台風を見るのは楽しいだろう。(菅沼)

雨戸の錆

現場へ行く途中で見た雨戸について。

ここは海岸から500m程度の重塩害地域である。

海はこの窓の反対側にあるのだが、雨戸がこのように錆びている。

海水が直接吹き付けられているわけではないのに、なぜ塩害が生じるのか?

Wikipediaによると「海塩粒子」が原因ということらしい。

目に見えないエアロゾル粒子に塩分が含まれているのだ。

アルミサッシの雨戸は、はめ込まれている鏡板が鋼板に塗装なので、アルミの錆ではなく鉄の錆となる。

上半分が錆びているのは、雨が掛らないために塩が残るためと思われる。

写真の右端に写っている妻側の雨戸は雨がかかり易く、錆びていないのが分かる。

このような状態は海岸近くの建物によく見られる。

海岸近くでは、錆びない材料を使うことや、塩が雨で流されるようにすることなどを最初に考慮しなくてはならない。(菅沼)

ランプレセプタクル

昨日、第二種電気工事士の技能試験を受けた。

これは技能試験で、ほぼ毎回出てくる部材。

電球ソケットなどと言ってきたが、正式には「ランプレセプタクル」というのだと試験勉強をして初めて知った。

照明器具と言うよりは「部材」と言った方がしっくりくる。

ガイシが似合うほどのレトロ感がいい。

接続には電線をこのように丸く曲げる必要がある。

実はこの「丸く曲げる」という作業が気に入っている。

一発で所定の大きさに曲げられると、ペンチを上手く使えるようになった気がして嬉しくなるのだ。(菅沼)

羽目板の家

茂原の駅前にある商店街がシャッター通りになっているのは他の地方都市でも見かける様子と同じだが、よく見ると歴史を刻んだ面白い建物が発見できる。

これは商店街から一つ通りを外れたところにある建物。

現在は空き家になっているのか、外壁の一部がはがれ落ち、人の気配がない。

木製の外壁がいい感じに経年変化している。

プロポーションも良い。

近寄ってみると、木製の外壁は羽目板(おそらく杉)で作られていることが分かる。

羽目板は目透かしのある本実(ほんざね)加工がなされていて、実(さね)をタッカー留めする内装仕上げとは固定の仕方が異なり、フロアネイルや通常の鉄釘を正面から使用しているようだ。

それでも釘を抜いてしまうほどの変形を繰り返しているのが分かる。

外部に板を使う難しさがここにある。

木の経年変化に意匠的にも構造的にも上手く対応できているかどうかは、設計者の力量に直結している。(菅沼)

水道本管取り出し

道路に埋まっている上水道の本管からは、どのようにして各宅内へ導かれているのか。

これは地元の広域水道局の事務所に展示してある実物である。

分厚い肉厚の塩ビ本管から、断水や濁り水などが発生せずに分岐できる。

まずバンドで取り出し口を固定する。

次に上部の穴から穿孔機で本管に穴をあける。

穿孔機を途中まで抜き、横からバルブを閉める。

穿孔機を完全に抜き、代わりに栓をする。

バルブを緩めて、通水が完了する。

これは取り出し部を溶接した場合の様子。

本管内はどちらも同じ状態で、ただ穴が開いているだけである。(菅沼)

お稲荷様

「一宮の家」の近所に最近建立されたお稲荷様の様子。

おそらく数日前に建てられたのであろう。ヒバの木肌に日焼けした感じが全くない。

高さ2尺くらいのこのお稲荷様は、思わずクローズアップを撮りたくなる精巧さであった。

高欄と階(きざはし)の様子。

緻密な工作精度かがお分かりいただけると思う。

海老虹梁と象鼻。

使い古しの消しゴムほどの大きさしかない象の頭は、肉眼で見るよりも写真の方が細部までよく観察できる。(菅沼)

生コン工場・3

現場で使い切れずに工場へ持ち帰ってもらった生コンは、どうなっているのだろうか。

左の写真はその処理の様子である。

丁度1立米ほどの鋼製型枠に余った生コンは入れられる。

型枠が一杯になるまで注ぎ足される。

この巨大なサイコロは土木の現場で利用されている。

(\2,000/個で鴨川生コン大多喜工場内で販売中)

右の写真は、圧縮試験に使われた供試体の残骸である。

これは花壇作りなどに利用する目的で、小学校などに引き取られたりしている。

工場の敷地内にある事務所の試験室の様子。

まず圧縮試験機が目に入る。

水中封かん養生中の供試体の水槽が見える。

現場採取用の試験用具が並んでいる。

これを軽トラックに積んで、現場での受け入れ検査が行われる。

公的試験機関での試験とは行政上の扱いが異なるが、当事務所ではこの自主検査は必要なことと考えて、実施している。(菅沼)

生コン工場・2

出荷を終えた生コン車のミキサーは、すぐに洗浄しなければ内部に付着したコンクリートが固化してしまう。

この洗浄時に出る廃棄物はどうなるのだろうか。

左の写真で、樋の中にミキサー内部の洗浄水を、ミキサーを逆回転させて流す。

骨材とセメント混じりの水をまず分離するのだ。

右の写真で、右側のドラムは回転しながら、流れ込んできた骨材入りセメント水を水と骨材に分離する。

粗骨材と細骨材はこの時に同時に分離される。

左側の建物の下にある山は、最終的には廃棄されるセメントの残渣である。

左の写真は分離された粗骨材と細骨材である。

これは再利用される。

右の写真は、セメント混じりの水が回収される水槽である。

左の写真ははセメント混じりの水を撹拌する装置と水中ポンプである。

左側の建物内でセメントを漉し分けて、水は回収されて洗浄に再利用される。

右の写真の左側に回収された水が写っている。

漉し取られたセメント残渣は、分離されたものの中でこれのみ産業廃棄物として埋立地に廃棄される。

混ぜ合わせたものはこのように分離されていた。(菅沼)

生コン工場・1

ところで、生コンはどのようなところで作られ、出荷されているのだろうか。

「一宮の家」の基礎に使われているコンクリートの出荷元は、この「鴨川生コン大多喜工場」である。

これは早朝の始業前の場内の様子である。

朝一番の出荷に使われる生コン車が暖機運転をしている。

生コン工場に特徴的なのは、右の写真にある斜めの巨大なパイプであろう。

このパイプの中にはベルトコンベアがあり、骨材を運び上げている。

構造体としてパイプが使われているのは、支えの構造を減らせて費用対効果が高いためであろう。

右の写真では、遥か彼方に上部出口の光が差している。

ベルトコンベアは骨材貯蔵サイロの地下から伸びてきている。

貯蔵サイロのすぐ脇には骨材を運び上げるベルトコンベアが設置されていて、砂利を運んできたダンプがベルトコンベアの根元に砂利を下す。

こちらのベルトコンベアはアングルで組まれたトラスで、創業から35年以上の歴史を感じる辺り、かなり工場萌えするポイントなのだ。

右写真が全景で、右側にダンプから落とされた骨材が中央を上っていき、右側のサイロに落とされ、さらにサイロの地下から出てきた骨材が左のパイプの中を上っていく。

最後の練り混ぜはここで行われる。ここで混ぜられた生コンはミキサー車に落とされて出荷される。

左側に見える円筒形のサイロにはセメントが入っている。

右側から上がってきた骨材は上部に蓄えられ、コンピューター制御で重量を計測しながら下に落とされ、セメント・水と共に撹拌され、ミキサーに流し込まれる。

右の写真は、生コンを積み込んでいる最中に、出荷した後の現地洗浄用の水をタンクに積み込んでいるところである。(菅沼)

軒先について

ハーフビルドの小屋の軒先・ケラバについて。

これは「心木なし瓦棒葺き」のケラバの様子。

端部の垂木の芯から外はこのような処理となる。

これは板金工事側の規格による。

2×6の垂木の外側に2×4を取り付け、2×8を鼻隠し・破風として外周に回す。

広小舞・上り淀は1寸出し、唐草は5分出す。

鼻隠し・破風には屋根材と同じ板金を巻く。

軒天井を張らない場合の妻側の問題は、横殴りの雨が吹き付けた時に母屋の上に雨水がたまり、それが外壁まで入り込んでくることが懸念される点である。

大きな破風で母屋の木口を保護する方法は昔から行われている。

母屋が隠れるほどの破風ではない場合、破風に着いた雨水を母屋から切り離すためにこのような方法を採用している。

母屋の外壁近くの上端に水を返すための材を取り付けるなどの工夫があると、さらに良いだろう。

これは鼻隠しに巻かれている板金の継ぎ手部分の写真。

正面はハゼ折り、下端は解放されているのが分かる。

水を止めつつ、万一入り込んだ水は抜かなくてはならない。

板金と下地材が密着していなければ、多少の水が入ってもここから抜けていくだろう。(菅沼)

埋め込みスプリンクラー

これは何でしょう?

探さないと分からないような、窪みの中の装置です。

散水装置かなとは思い当たるかもしれません。

タイマー制御の井戸ポンプに電気が通ると・・・

ニョキニョキと姿を現します。

かなり遠くまで水を飛ばしています。(菅沼)

国立代々木競技場第一体育館

東京へ行く機会があったので、久しぶりに代々木オリンピックプールを見に行った。

槇文彦氏の文を読んで、どれくらいの大きさだったか確かめたくなった。

この建造物は50年たっても使われ続けており、その形態に今もって驚きを感じる。

魅力的なケーブルと、曲面の屋根葺き材。

応力が集中するこのような箇所に近づくと、こちらも体に力が入るようだ。

このコンクリートの塊は、どうやって型枠を組んだのだろうか。

私がこの世に存在していなかった50年前、組まれた仮設足場を想像する。(菅沼)

松の湯

現場近くにある、現役の銭湯。

勝浦港まで500m位のこの銭湯は、今も営業を続けている。

手前のトタン小波板は薪置場である。

奥には煙突が立っている。

入口の看板。

これを中心に、男湯と女湯が左右に分かれる。

2階の手摺が何とも言えない雰囲気を醸し出している。

外灯も良い感じだ。(菅沼)

掘りごたつ

43年前に作られた掘りごたつの様子。

ヒーターは土の上に直接置いてあるのだが、土には何か処理が施してあるようだ。

やぐらは卍に部材が組まれていて、どの方向からでも同じ幅の足元となっている。

部材はほぞで組んである。おそらく建具屋の製作だろう。

通電すると、今でもしっかり温かくなる。(菅沼)

小屋裏

築43年の小屋裏の様子。

この小屋裏は大変良い状態と言える。

見ての通り、断熱材も透湿防水紙も見当たらない。

確認出来る筋違いは4本。

筋違いプレートや柱頭柱脚金物などは勿論全く見当たらない。

しかし、屋根には瓦が載っているにもかかわらず、この家の柱は垂直をほぼ保って建っている。

幣串を見付けた。

小屋束と小屋梁を緊結するカスガイと、瓦桟を留め付けている釘の錆具合が分かる。

トタンの小波板。

穴あきラスボードと「ニュルッ」と出た京壁下地モルタル。

柱と梁に大入れ加工を行ってから三寸釘3本留めで取り付けられた筋違い端部。

これらが確認出来る。

耐震診断計算プログラム『精密1号』にざっと入力してみたら、評点は0.47と出た。(菅沼)

刃物店

茂原市内にある刃物店『かんなや』。

私が職業訓練校を終了して、大工道具を揃えたのはこの店である。

もう10年以上前のことになる。

私の母校の訓練校は、今はもうない。

家作りの工法は、この10年で相当移り変わったのではないだろうか。

この店で扱っているような大工の手工具は、今現在ではほとんど売れないだろう。

店長に訊くと、鍛冶屋からしてこの10年で相当減ったという。

いい刃物を手に入れたくても、作っている人がいない、という状況はすぐそこまで来ている。

久しぶりにこの刃物店を訪れてみて、戸棚に並んだ真新しい刃物と砥石を見ると、使うあても無いのに欲しくなる。(菅沼)

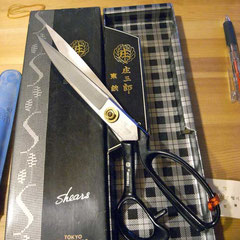

裁ちばさみ

ウール断熱材を切るためのはさみを購入した。

なるべく刃渡りの長い裁ちばさみを購入しようと思い、茂原市内の刃物店『かんなや』を訪ねた。

この裁ちばさみは全長28cmで、これを呼称にしている。

刃渡りの長さは13cmである。

可動部分の遊びは少なく、動かすと「しょきしょき」と音が出る。

高価ではあるが、一生モノである。(菅沼)

乾燥室

「茂原の家」で使う木材の記録。

「自然乾燥」を掲げているこの製材所でも、「割れ」を防ぐための工夫が凝らされている。

ただ単に干しているのでは、木材はどう割れるか分からないからだ。

この製材所では、水蒸気を多量に含ませた40度程度の空気で木材を蒸した後に、桟木を挟んで室内自然乾燥させている。こうすることで割れを少なく出来るという。

強制的に高温で乾燥させた杉材からは、特有の香りが無くなり、パサついた材になってしまう。このことは材料に接したことのある人なら知っている。

この方法で乾燥した杉材からは自然な香りがする。

燃料は、製材で出た端材や皮である。

乾燥室内は、湿度の高い空気で満たされていて、カメラのレンズが曇る。

人が入っていても問題は無く、ミストサウナのような感じで、ファンが回る音が響いている。

隣の倉庫内で、自然乾燥されながら出荷を待つ。(菅沼)

供物

地鎮祭にて、供物の記録。

多くの若い施主にとって、地鎮祭は初めての経験である。

何を準備したらいいか、ということになるのだが、写真を見るのが一番理解し易いだろう。

海の幸・山の幸などを盛り付ける。(菅沼)

建築板金

建設中の物置の屋根にて。

平面形が台形で、ケラバが流れ方向に並行ではなく下すぼまりになっている屋根の場合、その斜めのケラバにはこのような板金の小さな樋が付けられる。

職人が使う道具シリーズ、ということで、「つかみ」を撮った。

手にしてみると、しっかりと閉じる先端に「ただものではない」感じがする。

小さなドブをどうやってケラバに取り付けるのか?

答えはこの道具にあった。

板金工事は、機械化されずに最後の最後まで職人の手によって行われる工種のひとつだと思う。

そして、綺麗に切断し綺麗に折るためにはさまざまな道具を必要とすることが、素人との違いを歴然とさせる。(菅沼)

製材機

天竜の製材所見学の記録の続き。

山から出された丸太の製材をここで行う。

山から出された、と書くのは簡単だが、どれほどの労力が必要か、経験したことの無い者にとっては想像力を試される。

日曜日ということもあって、製材機の台車が止まっていたので乗ることが出来た。

これに乗って丸太を挽くのはどんな感じなのだろう。

バンドソーの巨大な刃に近寄ることが出来た。

これで丸太が角材や板材に姿を変える。

目立てが終わった刃先に触ると、指紋が良く引っ掛かる。(菅沼)

杉の産地

天竜地区の杉伐採地見学の記録。

天竜川の下流の様子。ここから海までは20km位だろうか。

見学する予定の伐採箇所は、さらに10kmほど遡った所にあった。

案内して下さった方の話によると、これは天竜地区の「入り口の入り口」とのこと。

面積の広さは、実感できる範囲を超えているようだ。

道路から外れて50mくらい上ると、杉林の中に立ち入った感じがする。

伐採、と言っても「間伐」なのだそうだが、数本の杉が伐り倒されている。

葉枯らし状態の倒木に近づくと、杉の雄花が付いていた。

すぐ隣には持ち主の違う山がある。

杉の密度や太さが、ある境目から全く異なった様相を呈している。

基本的には山側へ倒すようだが、周囲の状況ではこの木の様に谷側へ倒すこともある。

近くに2mの尺杖が置いてあった。

この木には玉伐りのための墨が付けられていた。

切り株はそのまま腐っていく。(菅沼)

カラーベスト

非常に多くの住宅に採用されているカラーベスト(人工スレート)。

築35年程度が経ったその屋根の様子。

この六寸勾配の屋根は、塗装をした直後の様子である。

(これは他社の施工現場である。当事務所では塗装は薦めておらず、板金被せの改修を推奨している。)

遠目から見ても、カラーベストが波打っているのが分かる。

近寄ると、一枚一枚がバラバラに変形していて、重なりに隙間がある。

カラーベストの塗装をしたら雨が漏った、という話はnetでも数多く検索できる。

この状態なら、いわゆる塗膜の「縁切り」作業は不要だろう。

メーカーの製品説明書によると、経年劣化による機能の低下は無いとのことである。

そうであれば、塗装はあくまで見栄えの維持のために行われることになる。

この年代のカラーベストはアスベストを間違いなく含有している。

(そもそも「カラーアスベストスレート」が語源なのだそうだ。)

レベルは3(非飛散性)だが、廃棄するには多額の費用が発生する。

建物の寿命と照らし合わせて、どの程度の改修をすべきか、判断にはさまざまな要因が作用する。(菅沼)

原木市場

先日、原木市場を見学させてもらった。

こうした光景を見るといつも、「まな板の上の魚」を思い浮かべる。

これは刺身になる前の姿だ。

これは素晴らしい。千葉県でもこのような木が生産されている。

これが刺身になった姿だ。

こうした「結果」を見ることは可能だが、ここにいたるまでの過程を私は知らないままだ。

山から伐り出されて、どういう人たちの手によってここまで流れてきたのか?

現在の材木流通は、消費者にとって不透明であるがゆえに回転を続けることが可能な商売ということでもあろう。不透明さは常に残り、共産主義国家でもない限り商売には隠し事が付きまとうことなど誰でも知っている。

原木の価格が暴落していることはNHKの番組で知った。

しかし、外材よりも高価なら、私は仕事として国産材を選択出来ない。

ドイツの林業はお手本となるようだが、私は傍観しているしかない。(菅沼)

窯業系サイディングの劣化

築後18年程度が経過した建物に使われている窯業系サイディングの様子。

防火の構造を作り易く安価であるため、窯業系サイディングは現在の木造住宅の外壁に多用されている材料である。

18年程前となると、無塗装品に塗装することも現在よりは多かっただろう。この建物においてはそのような方法がとられているようだ。

現在ではべた基礎が多くなったが、この頃は布基礎が標準的であっただろう。不動沈下によると思われる床の不陸が観察される。

写真左はその結果のひび割れであろう。

写真中はシーリングの劣化である。

写真右はシーリングの剥離による隙間である。

このような状態ではあるが、下地の胴縁とアスファルトルーフィング17kgには問題が無く、壁としての機能に問題はなかった。(菅沼)

給水本管穿孔機

先日見学した水道工事用道具展示会で見た工具について。

水圧が掛かったままの給水本管にどうやって穴を開けて引き込み管を接続するのか?

実はその現場に立ち会ったことが無い私は、長年謎を抱えたままだった。

こうして道具を見ながら解説を聞くと、なるほどそうだったのか、と謎が解けた。

取り出し用のバンドを巻き、穿孔機で穿孔する。

ビットを抜きながら水を噴き出させ、切り屑が排出される。

ビットが本管から完全に抜けた後、バルブを閉める。

引き込み管を接続して完了する。(菅沼)

産廃処理

どんなに小さな工事でも、必ず廃棄物が発生する。

特に改修工事では、発生する廃棄物がいつも想像以上に多い。

私達の事務所では、可能な限り自分達で産業廃棄物処理業者へ持ち込むようにしている。

経費の節約が目的だが、個人的には、廃棄している実感を持つためでもある。

再生するためには分別が必要だ。

その作業は全て人間が行なっている。自動分別機などここには存在しない。

この仕事に従事した者は、作業の辛さに耐えることが必要だろう。

賃金を得ること以外の目的が必要だったら、「社会貢献」という遠い目的の他には思い付かない。

「環境保護」などという言葉を口にするなら、自分が出すゴミを凝視しなくてはならないだろう。(菅沼)

発泡スチロール

新築工事の引渡し直前には大量の発泡スチロールが廃棄される。

設備機器の梱包に使われていた緩衝材である。

これは発泡スチロールを電熱線で溶かす装置である。

近所の産業廃棄物処理場にあった。

溶融されて圧縮された発泡スチロールの塊が機械から出てきたところ。

板状になった発泡スチロール。

もう発泡ではないため、ただの「ポリスチレンの板」と呼ぶべきか。

発泡スチロールは80~90度で融解する。

発泡することによりポリスチレンの体積は50倍になる。

Wikipediaによると、日本では年間20万トンが生産され、60%が容器、30%が緩衝材、10%が建材やブイなどとして使われている、とのことだ。(菅沼)

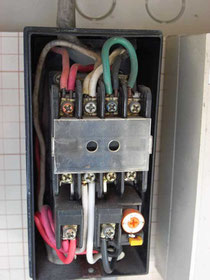

井戸ポンプの制御盤

井戸ポンプの制御盤を、電気の勉強のために観察した。

この現場では受水槽に付いている給水ポンプは単相100Vを使っているが、井戸ポンプは三相200Vを使っている。

ボックスの下から来る配管は右から、単相100V電源、三相200V電源、アース、三相200V負荷、単相100V負荷、である。

一番左は「モーターブレーカー」。

過負荷がかかった時に回路を遮断する。

その隣は井戸ポンプを手動で動かすときと自動運転とを切り替えるスイッチ。

これはこの現場に既存のものをそのまま利用しているが、新しい受水槽では手動で動かすような装置はないので、自動運転側に常に入れっぱなしである。

その右側には「熱動継電器(サーマルリレー)」がある。

これも過負荷がかかった時に熱で作動する回路保護スイッチである。

一番右側には「フロートレススイッチ」がある。

これはかつて使われていたが、今回の受水槽では不要となった。

一番下に付いているのはコンデンサーである。

担当の電気工事士に訊いたら、三相200Vで動く機器には必ず付けるのだそうだ。

サーマルリレーのフタ内側に貼ってある説明書き。

私には慣れない難しい図なのだが、じっと見ているとなんとなく分かってくる(様な気がする)。

電源から負荷側へ過剰な電流が流れると、並列に繋いである図中央のヒーターの発熱でバイメタルが動き、回路を遮断する。

これがサーマルリレーの中身。

ヒーターやバイメタルは中央にある半透明の板の裏側にあるのだろう。

右下のオレンジ色のダイヤルで、遮断するときの電流の値を設定する。

これはフロートレススイッチの箱。

フロートレススイッチの中身。

右側にある緑色の端子が、かつての受水槽では水面を感知する接点に繋がっていたはずである。

新しい受水槽ではボールタップで井戸ポンプを制御しているので、このフロートレススイッチは不要となった。

担当電気工事士の配慮で、一応そのままにしてある。

受水槽があると、直結よりも井戸ポンプに負荷が掛からない。

受水槽の給水ポンプは水栓の開閉に合わせて頻繁にオンオフを繰り返すが、井戸ポンプはボールタップの動きに因るため給水ポンプよりもオンオフの間隔があく。

ここの井戸ポンプの揚程は4mほどである。(菅沼)

受水槽

あまり関わることのない受水槽について。

これが1000リットル受水槽の全景。

左から来る白い配管(保温材が巻いてある)は井戸ポンプからの給水管である。

タンクの上に載っている四角い箱の中身はタンク内の水を押し出す給水ポンプである。

これが井戸と井戸ポンプである。

このポンプはこの現場に既存のもので、動力電源(三相200V)で動いている。

井戸の中には昔からきれいな水が湧いている。

受水槽内部の様子。

ボールタップで井戸ポンプは制御されている。

左にオーバーフロー管が見える。

右側が給水ポンプからタンク内へ伸びる吸い込み用の配管。

その左側にはセンサー用の配管が見えるが、このセットではセンサーは使っていない。

水を張ったばかりなので、当然ながら、まったく異物は混じっていない。(菅沼)

解体工事

内部の壁の解体が行われました。

土壁の下地として使われていた竹の小舞です。

解体した壁には間渡し竹を差し込む穴がありました。

この間渡し竹と貫に割竹を縄で編みつけると上の写真のような竹の小舞になります。

小舞に土を塗りつけ乾かす作業を何度も繰り替えし、壁の下地を作っていきます。

築40年ぐらいの建物と思われますが、労力と時間の費やし方は昨今の建物とは比較にならないものがあります。(光治)

経師屋・1

これは時代劇のセットではなく、現役の経師屋さんの店舗である。

店そのものが骨董品のような価値を持つまでに至っている。

作業場の様子。

これが店舗の壁紙。

襖の下張りに使う、古い教科書や店の帳簿の文字が並ぶ。

薄くて滑らかなこの紙は手漉きなのだそうだ。

手漉きの和紙といえばざらざらなイメージなのだが、これはつるつるなのだ。

訊くと、鉄板などに貼り付けて乾かすとこのようになるらしい。

その拡大写真。

文字は裏返しだった。

僅か数十年で、教科書も大きな変化をしたものだ。(菅沼)

コア抜き

φ100mmの無筋コンクリート基礎にコアを抜く様子。

コア抜きのホールソーをどうやって固定するかが難しい。

小さなコンクリートアンカーを打ち込んで固定する方法もあるが、この機械は真空ポンプで密着させて固定する。

機械の仕組みは、ホールソー本体と、注水ポンプ、真空ポンプの3つで構成される。

青い箱が真空ポンプで、青いホースで空気を抜いている。

黄色いホースは注水ポンプから出てくる水をホールソーへ送る。

コアを抜き終わったところ。

真空を作り出す密着器が私の最大の関心事なのだ。

この黒いパッキンは柔らかく、これでコンクリート製の基礎の表面に密着する。

それにしても、あのざらざらな表面によく密着できるものだ。

これによってアンカーを打ったり補修したりという手間が省けるのだから、施工者にとっては「発明」と言えるほどの省力化をもたらしたことだろう。

この時期、建物の北側には昼間でも蚊が多い。

蚊取り線香や虫除けは必需品である。(菅沼)

プレカット図のチェック

かつて、上棟前日に明日の心配をするのは棟梁だった。

今は、現場監督が心配する。

理由は、軸組みがプレカットだからである。

監督はプレカット図をチェック出来なければならない。

それはとても難しいことに思える。

自分で刻むのであれば、やりながら変更することもあろうし、間違いを発見してミスを未然に防ぐこともあろう。

若い監督にとって、リアルな軸組みを図面から想像することは高いハードルに感じられるだろう。

自分で刻める大工出身の監督は極めて少数だろう。

現場監督は、どれほど実感を持ってプレカット図を読み解くことが可能なのであろうか?

明日は上棟である。(菅沼)

コンクリートスクリュー

基礎立ち上がりの生コン打設の一コマ。

このコンクリートスクリューという道具を使用すると、表面の気泡を取り除くことが出来る。

先端はこのようになっている。

これを回転させながら型枠に沿って移動していくと表面から気泡痕が減少するということらしい。

コンクリートバイブレーターは流し込んだ直後に使用して、このコンクリートスクリューはそれを追いかけるようにして使用している。(菅沼)

出し桁

改修現場にある長屋門の出し桁。

日本の大工が木造建築物の頂点と考えているのは、神社であり寺である。

大工なら誰もが宮大工に憧れる。

伝統に従って作られた建築物では、屋根をどう作るかは「デザイン」の中心的課題であり続けた。

深い軒の出、軒先部材の大きさや重ね方、照りや起くり、これらは大工の美意識を表現するための重要な要素なのだ。

どうやって軒の出を深くするか?

この出し桁もその方法の一つである。

軒の設計をどうするのか、図面の線の引き方で外観の印象が全く変わってしまう。

線を引くこと自体は簡単なことだが、その線の理由をどこに求めるのか。

設計者は自問自答するのである。(菅沼)

金属屋根の錆

これは海から300mくらいの場所の家の写真で、金属屋根の経年変化の様子が比較できる。

左は赤錆が全面を覆っている。建物の年代から、カラートタンであろう。

右は20年以上経過したステンレス鋼板である。

塩害が海からどの程度の内陸まで及ぶのか、正確な距離を知らない。

私は1km程度と勝手に設定している。

私の知っている自動車整備士が「海から1km以内に保管されている車はボンネットを開けただけで分かる。」と言っていたのをその根拠としている。(菅沼)

古い鍵

これは明治時代に建てられたと聞いた土蔵の鍵である。

これぞ鍵、という造形だ。

どうやって使うのか、形から想像して試してみる。

正面の建具に開いている鍵穴といえば、この穴しかない。

左側に探りをいれると、何かに当たった。

こんな仕組みだった。

こういうものを発見すると、なぜか嬉しくなる。(菅沼)

垂木

実際の隅木と配付垂木の様子。(改修計画中のP邸にて撮影。)

これは母屋(おもや)の屋根(上屋)で、普通に垂木が配置されている。

見えているのは化粧垂木で、隅木もこれにあわせての勾配で作られている。

伝統的に作られているこの屋根は二重構造で構成されている。

見えてこない野垂木が実際の屋根勾配を作っている。

これは玄関の屋根で、扇垂木である。

私は扇垂木の仕事には実際に携わった経験がない。

垂木1本1本の断面が異なった平行四辺形になる。

垂木が構造材として機能している点で優れているが、加工の手間は膨大なものとなる。

だから「見せ場」である玄関だけに採用されている。

扇垂木を別角度から撮影したもの。

この平屋の家の屋根だけで何人工掛かっているのだろうか?(菅沼)

小屋移設

子ども達と建てた小屋の移設の様子。

この1坪の小屋の重量を計算すると約400kgとなる。

4tトラックの4段クレーンの最大伸張でギリギリの重量である。

最大の課題と思われたのは、玉架けロープが屋根に横から掛ける圧力だったが、やってみると心配したほどのことはなかった。

小屋はこのようにして移送された。

たった1坪の小屋も車に載せると大きく感じる。

移設先でも問題なく設置出来たと連絡を頂いた。(菅沼)

SS試験

これはSS試験(スウェーデン式サウンディング)のスクリューポイントを2つ並べてみた写真で、比較のために撮影した。

左は多くの使用を経て丸くなったもので、右は新品である。

スクリューポイントは直径が30mm以上あれば使用可という規定で、内径30mmのこのリングを通ってしまったら使用不可である。

写真の新品はもちろんリングを通らない。

スクリューポイントを地面に突き刺し加重をかけて回転させる。

先端の様子。

測定結果(N値)は液晶画面にリアルタイムで表示される。(菅沼)

プレカット工場・手加工場

プレカット工場のなかを歩いていると、超仕上機が目に入った。

プレカット工場の中には、大工が手で加工するための手加工場がある。

ここがその場所で、お馴染みの手工具・電動工具がきれいに並んでいる。

道具類の数々。

この日は作業は無かったようだ。

角のみとチェーンのみ。

チェーンのみは貫穴掘りに使う。

私は大工見習いの頃に使ったきり、チェーンのみを使う機会は一度もない。

道具屋で2万円程度で売り出されている中古のチェーンのみをよく見かける。(菅沼)

プレカット工場

軸組み加工の依頼を出しているプレカット工場の様子。

広大な敷地内に入ると、まず目に入るのが加工済みの材料のエリア。

出荷のタイミングを待っている。

クレーン付きの大型平ボディトラックが時々通る。

工務店の2トントラックも見える。

敷地の奥には、これから加工される材料のストックヤードがある。

材料に印刷された文字から外国で製品化されたと分かる材料が、パッと見でも半数以上だろうか。

広い加工場の中は整然としていて、埃っぽさが全くない。

集塵機の吸気音とルーターの切削音が響いている。

時々フォークリフトが場内に出入りしている。

作業している人は少ない。

これが仕口を加工するルーターの先端。

工場の加工ラインは、工場長に案内してもらった後にしばらく見ていると、何をしている機械なのか、材料がどうやって流れていくのか、分かってくる。

横架材の加工ラインから米松の桁が出てきたところ。

番付が振られた後、上端・下端の加工、両側面の加工、継ぎ手・仕口の加工の順に進んでこのような状態で出てくる。

この工場は、プレカット工場の中ではどちらかというと大工の作業場に似ている工場ではないだろうか。加工ロボットが稼動しているという感じではない。(菅沼)

明治時代の蔵

改修工事の現場調査で、同じ敷地内にあった蔵。

聞いたところによると、明治時代に建てられたのだそうだ。

外壁に打ち付けられている釘。

これは鍛冶屋が叩いて作った物だろう。

壁がどの程度補修されたのかは分からない。

やはり手入れをしないと、表面が風化してくる。(菅沼)

生コン・受け入れ検査

生コン受け入れ時の検査の様子。

指定した生コンは「普通 24-18-25-N」。

普通コンクリート、呼び強度24、スランプ18cm、粗骨材最大寸法25mm、セメントの種類による記号、の順に表記する。

まず、コンクリートミキサー車から材料を採る。

この日は合計17㎥の生コンが搬入される。

10トン車4台分で、2台目の搬入時に採取を行なった。

この検査は、公的な第三者機関が行なう試験ではなく、生コン工場が行なう自主検査である。

これが試験セット。

測定する項目は、「温度・スランプ・空気量・塩化物量・1週4週強度」である。

生コンの温度は「9℃」。

スランプは16cm。

18±2.5cmとなれば良い。

カンタブによる塩化物量の測定。

写真は測定中で、目盛りの上のバーがオレンジ色から青色に変色したら測定完了。

0.3kg/㎥以下となれば合格。

この容器に入れた供試体で1週・4週の圧縮強度を測定する。

空気量の測定。

メーターは4.8%を指している。

4.5±1.5%となれば合格。(菅沼)

生コン打設開始

今日は基礎(耐圧版)の生コン打設日である。

時間に追われるこの日は、なんとなく落ち着かない。

自分で作業するわけではないから、なおさらだ。

最初の生コン車が到着した。

コンクリートポンプ車に生コンが投入される。

コンクリートポンプ車のアームは、隣地の上空を建設地へ向かって、隣家をまたいで伸びている。

もちろん、隣地にお住まいの方の許可を頂いている。

筒先では、生コンが出始めた。

打ち込みが進んでいく様子。

鉄筋がどんどん見えなくなっていく。(菅沼)

止まり木

一年ぐらい前から飼っているコザクラインコを時々部屋の中で飛ばしています。

アフリカの鳥のお面は、まさか『止まり木』になるなんて思ってもみなかったでしょう。

夫の写真も役に立っていますね(笑)写真は私も同行したスペインの「ドニャーナ国立公園」の砂丘です。普段は意識しなくなった壁のインテリアも彼らが注目させてくれて遠い思い出話に花が咲く、・・・というのは一瞬で終わり、木をかじらないか、写真にフンを落とさないか、気が気じゃなくて目が離せない時間になります。(郁子)

サイコロ

通称 『サイコロ』 と呼ばれている鉄筋スペーサー。

耐圧スラブの配筋で使用されているこのスペーサーは、40mm・50mm・60mmの被り厚さを確保するために用いられる。

写真は土に接する部分の異形鉄筋D13で、地盤に接する面から被り厚さ60mmを確保している様子である。

このサイコロを上下逆に使うと、U字型の窪みが深い側に鉄筋が入り、被り厚さは50mmとなる。

横に使うと40mmになる。(菅沼)

破風板の改修

建築業界では断熱性や耐震性を研究している人はたくさんいますが、建材の耐久性や耐候性を研究している人はほとんどいません。

材料としての劣化試験は開発段階で受けているでしょう。しかし建築物に使用されてからの、部位としての劣化は、業界を通じてのまとまった知識が乏しい、というのが実感です。

2000年に施行された品確法の性能表示制度では「劣化の軽減」という項目がありますが、内容は貧相なもので、現実的とは言えません。

それは、写真のような破風板などの細かいところに触れていないからです。

このような破風板の劣化は、運が悪ければ建物に致命的なダメージを与えます。

写真は板の継ぎ目が腐って穴が開いている様子です。

板の張り方に問題があって、塗装の防水性が無くなれば水が入り、乾きづらい環境であればこのように腐ります。

このケース、非常に多く見られます。

板の腐りぐあいを触ったり、叩いたりして強度を確認します。

改修の仕方は、板を交換して塗装するのではまた同じことを繰り返すので、解体をせずにガルバリウム鋼板を被せるという板金工事での対応を採りました。(光治)

RC 0-40

根伐り底に撒くための砕石の様子。

これは「RC 0-40」と呼ばれる再生砕石である。

RCとは「Recycled Crusher-run」のことで、0-40とは砂から最大寸法40mmの砂利までの混合物の意味である。

粒度が揃った砕石は値段が高く、ランマー填圧時の締りが悪い。

仕上がり面とするにはなんとなく見た目が良くないのだが、0-40は良く締まる。(菅沼)

タンピングランマー

根伐り底に砕石を敷いてタンピングランマーで締め固めている様子。

ランマーでは締め固めを行うが、捨てコンクリートを打つ前には振動プレートコンパクターで砕石層表面を平滑にする。

写真では、土に水分が多く、締め固めのためにセメントを混ぜて吸湿しながらの作業の様子が写っている。(菅沼)

シャワーブース

外房の気合の入ったサーファーのためのシャワーブース。

この季節でも波が良ければ海に出るそうです。

素材は耐候性の高いサイプレス(オーストラリアヒノキ)を使い、金物は最小限に抑えて在来工法で組みました。

閉塞的にならないように横に張った板の枚数とその隙間で開放感を調節しています。

当事務所では、屋外デッキなどでもサイプレスを採用することを勧めています。

この材料は耐候性・耐久性が高い割に割安感がある価格だからです。

サイプレスは重い材料なので、扉が自重で変形してこないように筋違いで補強している様子が写真に写っています。(光治)

キャタピラ運搬車

浄化槽の設置で活躍するキャタピラ運搬車。

車道に停めたダンプから山砂を積んで30m運搬し、手動で荷台をダンプさせている。

搬入経路の最大幅が1,200mmしかないこの増築現場では、この運搬車が大活躍だ。

写真は浄化槽の周辺に山砂を詰め込んでいるところ。

浄化槽が計画建物の基礎に近接しているため、RCの箱を作り、その中に埋設している。

隣地との境目に設置しているコンクリートブロックの運搬でも、この車はなくてはならない。

これはどちらかというと農業向けの機械だ。

建設現場では、出来れば登場願いたくない車両である。

困難な条件下ではとてもありがたいのだが・・・(菅沼)

切り抜き03

この場所だからこそデザインが効いたアシメトリーの暖炉です。

この場所とは、平らな壁面の中央ではなく表情が変る(左ガラス面)ポイントになる場所です。

L型の幅や奥行きのバランス、いいですね!(郁子)

photo:Los Angeles Times

地盤調査

既存建築物の解体が終わると、次にすることは地盤調査である。

この地盤調査は、地耐力(地盤の強度)の測定と沈下の予測が目的である。

この調査は専用の測定機器を使用することとデータ解析が必要なことから、専門の業者に依頼する。

地盤調査を行うことは法的な義務である。

具体的には、

『 建築基準法施行令 第2節 構造部材 第38条 』

『 国土交通省 告示 平成12 建告1347号 』

の2つで決められている。

以下、主に木造住宅に関係する内容を抜粋する。

施行令 第38条 3

建築物の基礎の構造は、建築物の構造、形態及び地盤の状況を考慮して国土交通大臣が定めた構造方法を用いるものとしなければならない。(以下省略)

平成12建告1347号

建築基準法施行令第38条第3項及び第4項の規定に基づき、建築物の構造方法及び構造計算の基準を次のように定める。

第1

令第38条第3項に規定する建築物の基礎の構造は(中略)、地盤の長期に生ずる力に対する許容応力度(改良された地盤にあっては、改良後の許容応力度とする。以下同じ。)が1㎡につき20kN未満の場合にあっては基礎ぐいを用いた構造と、20kN/㎡以上30kN未満の場合にあっては基礎ぐいを用いた構造またはべた基礎と、30kN/㎡以上の場合にあっては基礎ぐいを用いた構造、べた基礎又は布基礎としなければならない。(以下省略)

つまり、地盤の許容応力度が分からないままでは基礎の設計は出来ないから、地盤調査は義務となる。

木造住宅の地盤調査には、費用の掛からない簡便な方法が用いられる。

写真は、「表面波探査法」 という方法で調査を行なっている様子である。

表土に含まれるガラが多いというのが選択の理由となっている。

地盤の許容応力度を求めるための地盤調査の方法は、『 平成13国交告1113号 』 で10種類が定められている。

この表面波探査法は、上記告示の「第1 六 物理探査」に該当する。

もうひとつ、多く採用される方法は「スウェーデン式サウンディング」(SS試験)である。

この調査方法は同告示の「第1 三 静的貫入試験」に該当する。

SS試験で許容応力度を求める計算式は、同告示の「第2 (3)」に定められている。

それぞれの方法は得意・不得意の土質があり、状況に応じて使い分ける。(菅沼)

隠蔽か露出か・2

我が家の2階の配線はこのように分電盤から出て行く。

見えているVVFケーブルはφ2.0mm。

このあと、勾配天井下地まで上がって行き、φ1.6mmのFケーブルにジョイントされて照明器具やコンセントまで下がってくる。

天井裏がある通常の住宅では、電気配線は天井裏を走って壁の中へ下がってくる。

私の家の場合は1階の電気配線が分電盤から下へ出て行き、床下でジョイントされて壁の中を立ち上がって、照明器具やコンセントに接続される。

この方法だと、大雨などでかなり高い水位の床下浸水が起こった場合は、ジョイント部分の配線がすべてダメになってしまう欠点がある。(そのような事態はこの土地では記憶にないと近所のおばあちゃんが言っていたので安心しているのだが・・・)

電気配線を意図的に見せることはほぼ皆無である。

しかしこれも壁内や天井裏や床下に隠蔽されることで、仕組みが分からなくなる。

どこをどうやって電気が流れてきているのか、私は見えていた方がいいと思っている。(菅沼)

隠蔽か露出か・1

配管や配線は、「見たくないもの」なのだろうか?

これは、我が家のレンジフードから伸びるスパイラルダクトで、「ダンスリム」というダクト用断熱材のアルミ箔が見えている。

排気の温度を考慮して、アルミ製のジャバラにはしていない。

本来は天井裏に隠されるべきものと考えられるが、我が家の場合は隠しようがなく、気にしないことにしている。私は気にならない。

水道の配管、エアコンの配管、電気の配線、これらは隠蔽が基本である。

しかし隠すことで、仕組みが分からなくなる。

私の場合、何が何でもこれらを隠すという感覚は昔よりも薄れて、見えている方がいいとさえ思う。

仕組みが分かることで、安心感や面白さが得られると感じているためである。(菅沼)

鉄管と塩ビ管の接続

現在解体中の現場から。

何年前の物か分からない錆びた鉄管(給水管)が、ボロボロになった箇所で亀裂を生じ、水を噴いた。

この箇所は地上に露出した部分であった。

土中にある方が錆による劣化は進行が遅いようだ。

上の写真は、硬質塩ビ管で復旧し終わった様子。

こちらは、錆びた鉄管をぷつりと切断した側。

部材の名前は知らないが、このようなジョイントが可能である。

鋳鉄製の管にはねじ切りがしてない。

どうやって接続しているのかというと、ゴム製のパッキンを圧縮して水密性を確保しているのだ。

写真のナットを回すと、パッキンが徐々に締め上げられるということらしい。

ジョイント部材の反対側の様子。

硬質塩ビ管も締め上げられて、パッキンで水密性を確保している、

これは、上記のジョイント部材とは反対側の接続の様子。

鋳鉄製の既存エルボはねじ山がまだ活きていたので、バルブソケットでの接続が可能であった。

ちなみに、水道職人はバルブソケットのことを「バルソケ」と省略して言うので、思わず真似をして言ってみたくなるのだ。(菅沼)

薪ストーブの煙

薪ストーブに火を入れると、まずは薪から白い煙が出始め、それが煙突から吐き出される。

写真は火が着いてから間もない時の煙の様子である。

大して風がなければこの写真のように煙は上へ上っていく。

風が強ければ、煙は真横に流れる。

高温で燃焼が続くようになれば、煙はほとんど目視出来ない。

住宅が密集している地域では、ニオイと共にこれが結構近所へ飛んでいくので、近所の人にストレスを感じさせるかもしれない。

私の自宅の場合、ルーフバルコニーに干した洗濯物は、この時期に多い北風の日には燻製のような匂いが付いてしまう。嫌いな匂いではないのだが・・・(菅沼)

こけら葺き

三渓園の中にある月華殿。

この写真で見えているだけでも、3種類の屋根葺き(瓦葺き・檜皮葺き・こけら葺き)が施されている。

これはその中の「こけら葺き」。

「こけら」は漢字で書くと「柿(かき)」とよく似ている字だが、木へんに市(いち)ではなく、「市」の真ん中の縦棒が上に突き抜けていて、違う字なのだそうだ。これは今回調べるまで知らなかった。

効き幅一寸程度の幅に10枚ほどの重なりが見て取れる。

大変な手間の掛けようだ。